Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

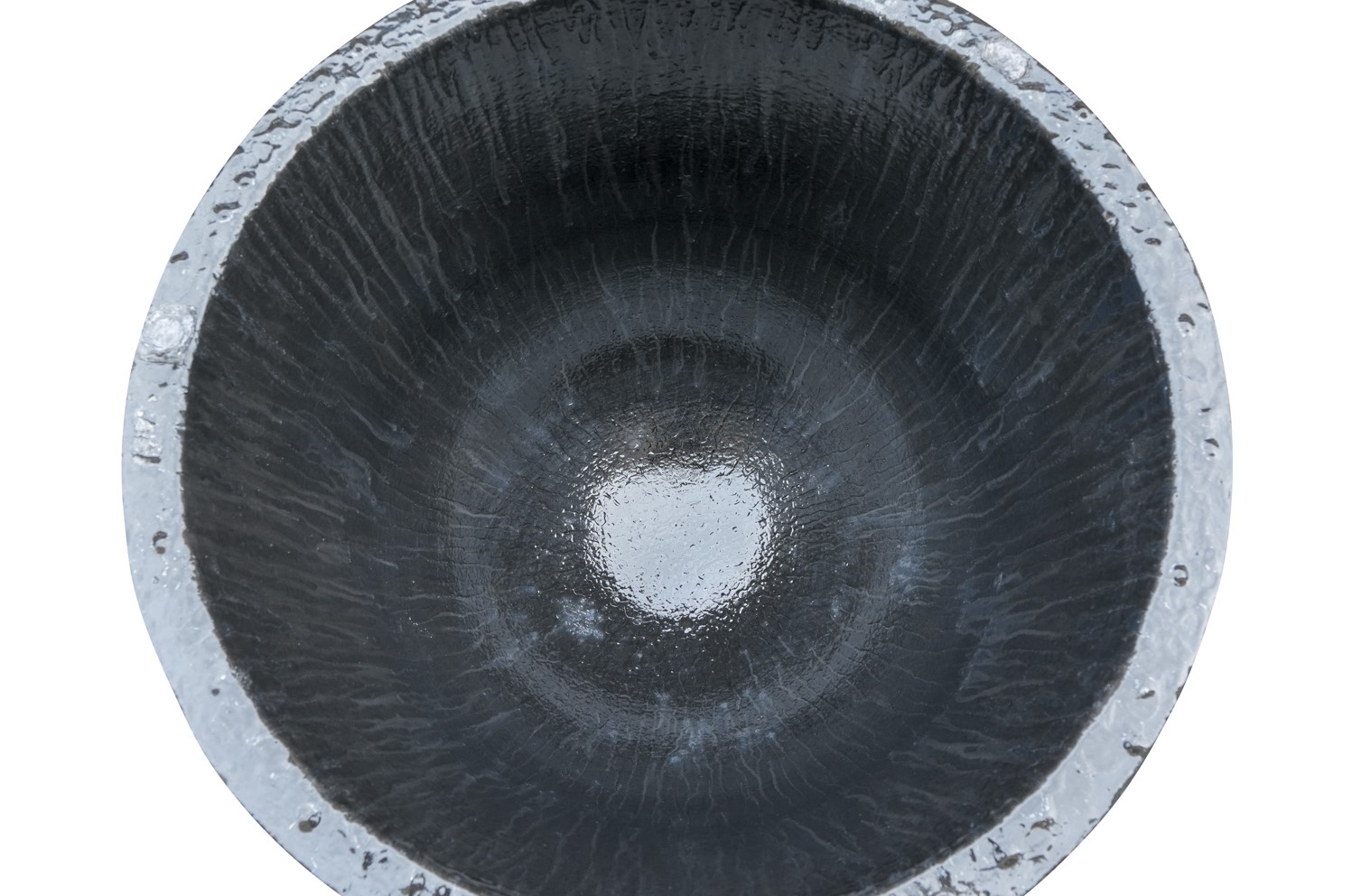

الوہ دھات پگھلنے اور معدنیات سے متعلق کے لئے پگھلنے والی کروسیبل

مصنوعات کی خصوصیات

تیزی سے پگھلنا

اعلی تھرمل چالکتا گریفائٹ مواد تھرمل کارکردگی کو 30% تک بہتر بناتا ہے، پگھلنے کے وقت کو نمایاں طور پر کم کرتا ہے۔

اعلی تھرمل جھٹکا مزاحمت

رال سے منسلک ٹیکنالوجی تیز حرارت اور ٹھنڈک کو برداشت کرتی ہے، بغیر کریکنگ کے براہ راست چارجنگ کی اجازت دیتی ہے۔

غیر معمولی استحکام

اعلی مکینیکل طاقت طویل خدمت زندگی کے لیے جسمانی اثرات اور کیمیائی کٹاؤ کے خلاف مزاحمت کرتی ہے۔

تکنیکی وضاحتیں

| گریفائٹ /٪ | 41.49 |

| SiC / % | 45.16 |

| B/C/% | 4.85 |

| Al₂O₃ / % | 8.50 |

| بلک کثافت / g·cm⁻³ | 2.20 |

| ظاہری پوروسیٹی /٪ | 10.8 |

| کرشنگ طاقت / MPa (25℃) | 28.4 |

| ٹوٹنے کا ماڈیولس / MPa (25℃) | 9.5 |

| آگ مزاحمت کا درجہ حرارت / ℃ | >1680 |

| تھرمل جھٹکا مزاحمت / ٹائمز | 100 |

| No | ماڈل | H | OD | BD |

| RA100 | 100# | 380 | 330 | 205 |

| RA200H400 | 180# | 400 | 400 | 230 |

| RA200 | 200# | 450 | 410 | 230 |

| RA300 | 300# | 450 | 450 | 230 |

| RA350 | 349# | 590 | 460 | 230 |

| RA350H510 | 345# | 510 | 460 | 230 |

| RA400 | 400# | 600 | 530 | 310 |

| RA500 | 500# | 660 | 530 | 310 |

| RA600 | 501# | 700 | 530 | 310 |

| RA800 | 650# | 800 | 570 | 330 |

| آر آر 351 | 351# | 650 | 420 | 230 |

عمل کا بہاؤ

1. صحت سے متعلق تشکیل

اعلی طہارت گریفائٹ + پریمیم سلکان کاربائیڈ + ملکیتی بائنڈنگ ایجنٹ۔

.

2. Isostatic دبانا

2.2g/cm³ تک کثافت | دیوار کی موٹائی رواداری ±0.3m

.

3. ہائی ٹمپریچر سنٹرنگ

3D نیٹ ورک کا ڈھانچہ تشکیل دینے والی SiC پارٹیکل ری کرسٹلائزیشن

.

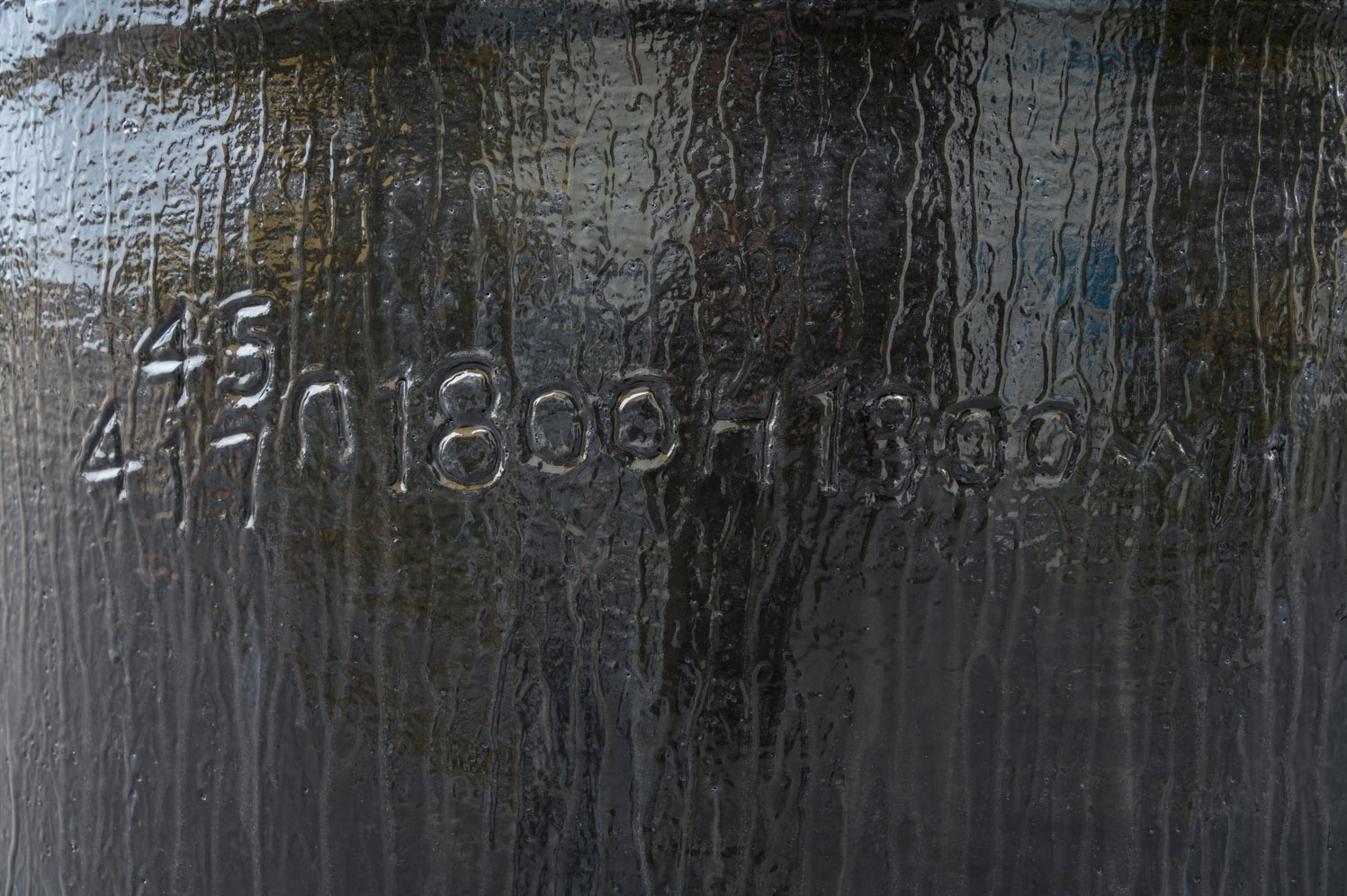

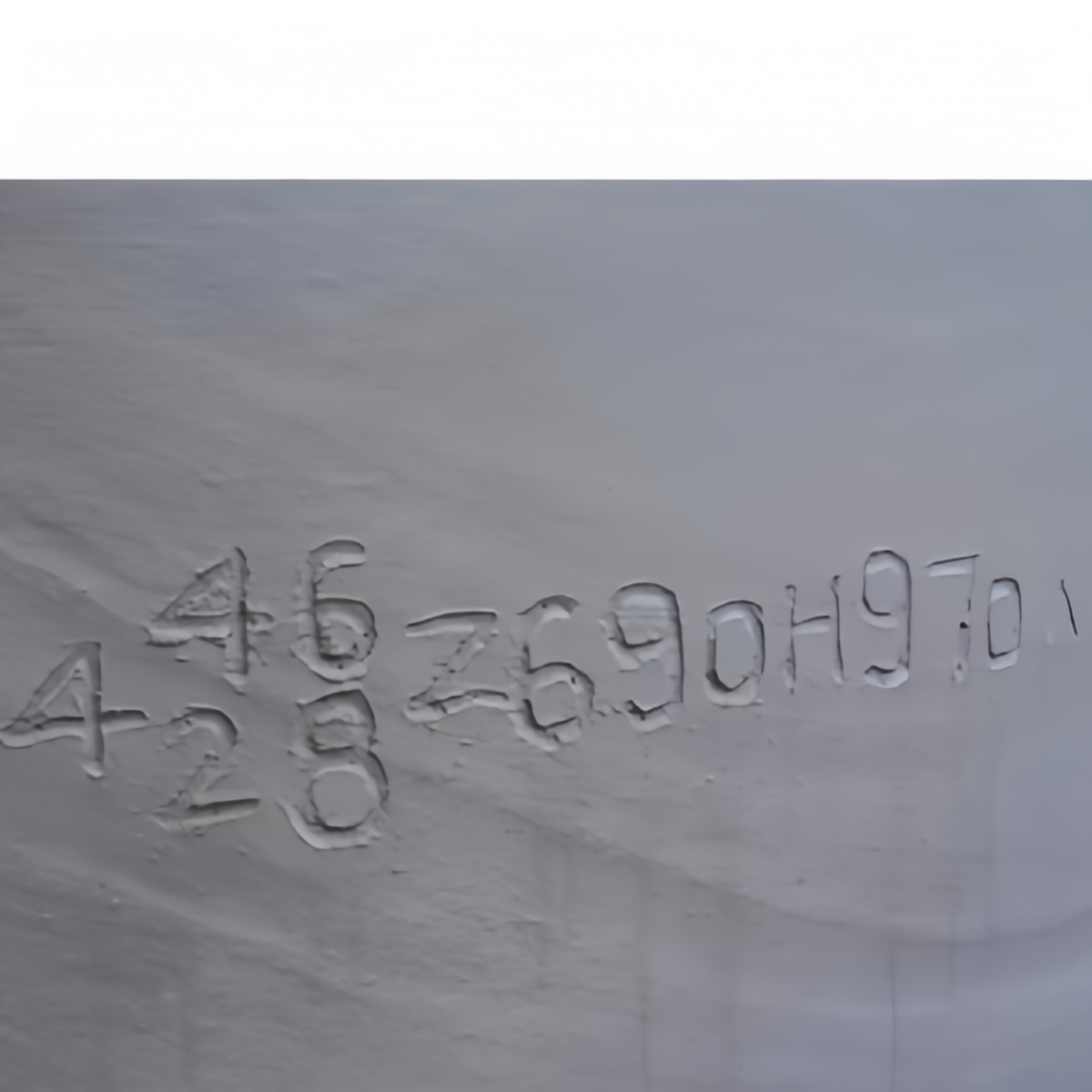

5۔سخت معیار کا معائنہ

مکمل لائف سائیکل ٹریس ایبلٹی کے لیے منفرد ٹریکنگ کوڈ

.

4. سطح کی افزائش

اینٹی آکسیڈیشن کوٹنگ → 3× بہتر سنکنرن مزاحمت

.

6۔سیفٹی پیکیجنگ

جھٹکا جذب کرنے والی پرت + نمی کی رکاوٹ + مضبوط سانچے

.

پروڈکٹ کی درخواست

زیادہ تر الوہ دھاتوں کے لیے موزوں ہے۔

ایلومینیم پگھلیں۔

تانبا پگھلنا

سونا پگھلانا

ہمیں کیوں منتخب کریں۔

اکثر پوچھے گئے سوالات

Q1: کیا کروسیبل کور توانائی کے اخراجات کو کم کر سکتا ہے؟

A: بالکل! یہ گرمی کے نقصان کو کم کرتا ہے، توانائی کی کھپت کو 30٪ تک کم کرتا ہے۔

Q2: کون سی بھٹیاں مطابقت رکھتی ہیں؟

A: یہ ورسٹائل ہے — انڈکشن، گیس اور برقی بھٹیوں کے لیے موزوں ہے۔

Q3: کیا گریفائٹ سلکان کاربائیڈ اعلی درجہ حرارت کے لیے محفوظ ہے؟

A: ہاں۔ اس کا تھرمل اور کیمیائی استحکام اسے انتہائی حالات کے لیے بہترین بناتا ہے۔

Q4: کراسبل کریکنگ کو کیسے روکا جائے؟

کبھی بھی ٹھنڈے مواد کو گرم کروسیبل میں چارج نہ کریں (زیادہ سے زیادہ ΔT <400°C)۔

پگھلنے کے بعد ٹھنڈک کی شرح <200°C/گھنٹہ۔

مخصوص کروسیبل چمٹے استعمال کریں (مکینیکل اثر سے بچیں)۔

Q5: کراسبل کریکنگ کو کیسے روکا جائے؟

کبھی بھی ٹھنڈے مواد کو گرم کروسیبل میں چارج نہ کریں (زیادہ سے زیادہ ΔT <400°C)۔

پگھلنے کے بعد ٹھنڈک کی شرح <200°C/گھنٹہ۔

مخصوص کروسیبل چمٹے استعمال کریں (مکینیکل اثر سے بچیں)۔

Q6: کم از کم آرڈر کی مقدار (MOQ) کیا ہے؟

معیاری ماڈلز: 1 ٹکڑا (دستیاب نمونے)

حسب ضرورت ڈیزائنز: 10 ٹکڑے (CAD ڈرائنگ کی ضرورت ہے)۔

Q7: لیڈ ٹائم کیا ہے؟

⏳ان اسٹاک آئٹمز: 48 گھنٹے کے اندر اندر بحری جہاز۔

⏳اپنی مرضی کے احکامات:15-25دنپیداوار کے لیے اور مولڈ کے لیے 20 دن۔

Q8: اس بات کا تعین کیسے کریں کہ آیا ایک کروسیبل ناکام ہو گیا ہے؟

اندرونی دیوار پر دراڑیں> 5 ملی میٹر۔

دھاتی رسائی کی گہرائی> 2 ملی میٹر۔

اخترتی> 3% (بیرونی قطر کی تبدیلی کی پیمائش کریں)۔

Q9: کیا آپ پگھلنے کے عمل کی رہنمائی فراہم کرتے ہیں؟

مختلف دھاتوں کے لیے حرارتی منحنی خطوط۔

غیر فعال گیس کے بہاؤ کی شرح کیلکولیٹر۔

سلیگ ہٹانے کے ویڈیو ٹیوٹوریلز۔

کیس اسٹڈی نمبر 1

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

کیس اسٹڈی نمبر 2

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante.

تعریفیں

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis.

- جین ڈو

Lorem ipsum dolor sit amet, consectetur adipiscing elit. Donec feugiat ultricies vulputate. Suspendisse quis lacinia erat, eu tincidunt ante. Pellentesque aliquet feugiat tellus, et feugiat tortor porttitor vel. Nullam id scelerisque magna. Curabitur placerat sodales placerat. Nunc dignissim ac velit vel lobortis. Nam luctus mauris elit, sed suscipit nunc ullamcorper ut.

- جان ڈو