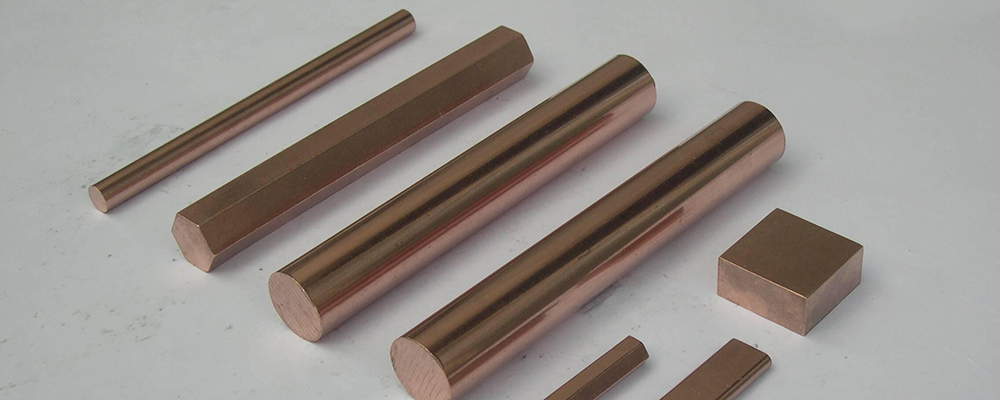

تانبا (Cu)

جب تانبے (Cu) کو ایلومینیم مرکب میں تحلیل کیا جاتا ہے، تو میکانی خصوصیات بہتر ہوتی ہیں اور کاٹنے کی کارکردگی بہتر ہوتی ہے۔تاہم، سنکنرن مزاحمت کم ہو جاتی ہے اور گرم کریکنگ ہونے کا خطرہ ہوتا ہے۔کاپر (Cu) بطور نجاست ایک ہی اثر رکھتا ہے۔

تانبے (Cu) مواد کے 1.25% سے زیادہ ہونے کے ساتھ کھوٹ کی طاقت اور سختی میں نمایاں اضافہ کیا جا سکتا ہے۔تاہم، ال کیو کی بارش ڈائی کاسٹنگ کے دوران سکڑنے کا سبب بنتی ہے، جس کے بعد توسیع ہوتی ہے، جس سے کاسٹنگ کا سائز غیر مستحکم ہوتا ہے۔

میگنیشیم (ایم جی)

انٹر گرانولر سنکنرن کو دبانے کے لیے تھوڑی مقدار میں میگنیشیم (Mg) شامل کیا جاتا ہے۔جب میگنیشیم (Mg) کا مواد متعین قدر سے زیادہ ہو جاتا ہے، تو روانی خراب ہو جاتی ہے، اور تھرمل ٹوٹنا اور اثر کی طاقت کم ہو جاتی ہے۔

سلکان (Si)

سلکان (Si) روانی کو بہتر بنانے کے لیے اہم جزو ہے۔بہترین روانی eutectic سے hypereutectic تک حاصل کی جا سکتی ہے۔تاہم، سلکان (Si) جو کرسٹلائز کرتا ہے سخت پوائنٹس بناتا ہے، جس سے کاٹنے کی کارکردگی بدتر ہوتی ہے۔لہذا، یہ عام طور پر eutectic نقطہ سے تجاوز کرنے کی اجازت نہیں ہے.اس کے علاوہ، سلکان (Si) طول کو کم کرتے ہوئے تناؤ کی طاقت، سختی، کاٹنے کی کارکردگی، اور اعلی درجہ حرارت پر طاقت کو بہتر بنا سکتا ہے۔

میگنیشیم (ایم جی) ایلومینیم-میگنیشیم مرکب بہترین سنکنرن مزاحمت رکھتا ہے۔لہذا، ADC5 اور ADC6 سنکنرن مزاحم مرکب ہیں.اس کی مضبوطی کی حد بہت بڑی ہے، اس لیے اس میں گرم ٹوٹنا ہے، اور کاسٹنگ کریکنگ کا شکار ہیں، جس سے کاسٹنگ مشکل ہو جاتی ہے۔میگنیشیم (Mg) AL-Cu-Si مواد میں نجاست کے طور پر، Mg2Si کاسٹنگ کو ٹوٹنے والا بنا دے گا، لہذا معیار عام طور پر 0.3% کے اندر ہوتا ہے۔

آئرن (Fe) اگرچہ آئرن (Fe) زنک (Zn) کے دوبارہ تجدید درجہ حرارت کو نمایاں طور پر بڑھا سکتا ہے اور دوبارہ تشکیل دینے کے عمل کو سست کر سکتا ہے، لیکن ڈائی کاسٹنگ پگھلنے میں، آئرن (Fe) لوہے کے کروسیبلز، گوزنیک ٹیوبوں، اور پگھلنے والے اوزاروں سے آتا ہے۔ زنک (Zn) میں حل پذیر ہے۔ایلومینیم (Al) کے ذریعے لے جانے والا لوہا (Fe) بہت چھوٹا ہوتا ہے، اور جب لوہا (Fe) حل پذیری کی حد سے بڑھ جاتا ہے، تو یہ FeAl3 کے طور پر کرسٹلائز ہو جاتا ہے۔Fe کی وجہ سے پیدا ہونے والے نقائص زیادہ تر سلیگ اور FeAl3 مرکبات کے طور پر تیرتے ہیں۔کاسٹنگ ٹوٹنے والی ہو جاتی ہے، اور مشینی صلاحیت خراب ہو جاتی ہے۔لوہے کی روانی معدنیات سے متعلق سطح کی ہمواری کو متاثر کرتی ہے۔

لوہے کی نجاست (Fe) FeAl3 کے سوئی نما کرسٹل پیدا کرے گی۔چونکہ ڈائی کاسٹنگ کو تیزی سے ٹھنڈا کیا جاتا ہے، اس لیے تیز کرسٹل بہت باریک ہوتے ہیں اور انہیں نقصان دہ اجزاء نہیں سمجھا جا سکتا۔اگر مواد 0.7% سے کم ہے تو اسے ڈھالنا آسان نہیں ہے، اس لیے 0.8-1.0% لوہے کا مواد ڈائی کاسٹنگ کے لیے بہتر ہے۔اگر لوہے کی ایک بڑی مقدار (Fe) ہے، تو دھاتی مرکبات بنیں گے، سخت پوائنٹس بنائیں گے۔مزید برآں، جب لوہے (Fe) کا مواد 1.2% سے زیادہ ہو جائے گا، تو یہ مرکب کی روانی کو کم کر دے گا، کاسٹنگ کے معیار کو نقصان پہنچائے گا، اور ڈائی کاسٹنگ آلات میں دھاتی اجزاء کی زندگی کو کم کر دے گا۔

نکل (Ni) تانبے (Cu) کی طرح، تناؤ کی طاقت اور سختی کو بڑھانے کا رجحان ہے، اور اس کا سنکنرن مزاحمت پر نمایاں اثر پڑتا ہے۔بعض اوقات، نکل (Ni) کو اعلی درجہ حرارت کی طاقت اور گرمی کی مزاحمت کو بہتر بنانے کے لیے شامل کیا جاتا ہے، لیکن اس کا سنکنرن مزاحمت اور تھرمل چالکتا پر منفی اثر پڑتا ہے۔

مینگنیج (Mn) یہ تانبے (Cu) اور سلکان (Si) پر مشتمل مرکب دھاتوں کی اعلی درجہ حرارت کی طاقت کو بہتر بنا سکتا ہے۔اگر یہ ایک خاص حد سے تجاوز کر جائے تو، Al-Si-Fe-P+o {T*T f;X Mn کواٹرنری مرکبات پیدا کرنا آسان ہے، جو آسانی سے سخت پوائنٹس بنا سکتے ہیں اور تھرمل چالکتا کو کم کر سکتے ہیں۔مینگنیج (Mn) ایلومینیم مرکب دھاتوں کے دوبارہ تشکیل دینے کے عمل کو روک سکتا ہے، دوبارہ تشکیل دینے کے درجہ حرارت کو بڑھا سکتا ہے، اور دوبارہ تشکیل دینے والے اناج کو نمایاں طور پر بہتر بنا سکتا ہے۔ری ریسٹاللائزیشن دانوں کی تطہیر بنیادی طور پر MnAl6 کمپاؤنڈ پارٹیکلز کے ری ریسٹالائزیشن اناج کی نشوونما پر اثر انداز ہونے کی وجہ سے ہے۔MnAl6 کا ایک اور کام ناپاک آئرن (Fe) کو تحلیل کرکے (Fe, Mn)Al6 بنانا اور آئرن کے نقصان دہ اثرات کو کم کرنا ہے۔مینگنیج (Mn) ایلومینیم مرکب کا ایک اہم عنصر ہے اور اسے اسٹینڈ ایل ایم این بائنری الائے کے طور پر یا دیگر ملاوٹ کرنے والے عناصر کے ساتھ شامل کیا جا سکتا ہے۔لہذا، زیادہ تر ایلومینیم مرکب مینگنیج (Mn) پر مشتمل ہے.

زنک (Zn)

اگر ناپاک زنک (Zn) موجود ہے، تو یہ اعلی درجہ حرارت کی ٹوٹ پھوٹ کا مظاہرہ کرے گا۔تاہم، جب مرکری (Hg) کے ساتھ مل کر مضبوط HgZn2 مرکب بناتا ہے، تو یہ ایک اہم مضبوطی کا اثر پیدا کرتا ہے۔جے آئی ایس نے شرط رکھی ہے کہ ناپاک زنک (Zn) کا مواد 1.0% سے کم ہونا چاہیے، جبکہ غیر ملکی معیارات 3% تک کی اجازت دے سکتے ہیں۔یہ بحث زنک (Zn) کو ایک مرکب جزو کے طور پر نہیں بتا رہی ہے بلکہ اس کا کردار ایک نجاست کے طور پر ہے جو کاسٹنگ میں دراڑیں پیدا کرنے کا رجحان رکھتا ہے۔

کرومیم (کروڑ)

کرومیم (Cr) ایلومینیم میں انٹرمیٹالک مرکبات جیسے کہ (CrFe)Al7 اور (CrMn)Al12 بناتا ہے، جو کہ نیوکلیشن اور دوبارہ تشکیل دینے کی نشوونما کو روکتا ہے اور مرکب کو کچھ مضبوط بنانے والے اثرات فراہم کرتا ہے۔یہ کھوٹ کی سختی کو بھی بہتر بنا سکتا ہے اور تناؤ کی سنکنرن کریکنگ حساسیت کو کم کر سکتا ہے۔تاہم، یہ بجھانے کی حساسیت کو بڑھا سکتا ہے۔

ٹائٹینیم (Ti)

یہاں تک کہ مرکب میں ٹائٹینیم (Ti) کی تھوڑی مقدار بھی اس کی میکانکی خصوصیات کو بہتر بنا سکتی ہے، لیکن یہ اس کی برقی چالکتا کو بھی کم کر سکتی ہے۔ورن کی سختی کے لیے Al-Ti سیریز کے مرکب میں ٹائٹینیم (Ti) کا اہم مواد تقریباً 0.15% ہے، اور بوران کے اضافے سے اس کی موجودگی کو کم کیا جا سکتا ہے۔

لیڈ (Pb)، ٹن (Sn)، اور Cadmium (Cd)

کیلشیم (Ca)، لیڈ (Pb)، ٹن (Sn)، اور دیگر نجاست ایلومینیم کے مرکب میں موجود ہو سکتی ہے۔چونکہ ان عناصر کے مختلف پگھلنے والے مقامات اور ساخت ہوتے ہیں، اس لیے یہ ایلومینیم (Al) کے ساتھ مختلف مرکبات بناتے ہیں، جس کے نتیجے میں ایلومینیم مرکب کی خصوصیات پر مختلف اثرات مرتب ہوتے ہیں۔کیلشیم (Ca) ایلومینیم میں بہت کم ٹھوس حل پذیری رکھتا ہے اور ایلومینیم (Al) کے ساتھ CaAl4 مرکبات بناتا ہے، جو ایلومینیم کے مرکب کی کاٹنے کی کارکردگی کو بہتر بنا سکتا ہے۔لیڈ (Pb) اور ٹن (Sn) ایلومینیم (Al) میں کم ٹھوس حل پذیری والی کم پگھلنے والی دھاتیں ہیں، جو کھوٹ کی طاقت کو کم کرسکتی ہیں لیکن اس کی کاٹنے کی کارکردگی کو بہتر بنا سکتی ہیں۔

لیڈ (Pb) مواد میں اضافہ زنک (Zn) کی سختی کو کم کر سکتا ہے اور اس کی حل پذیری کو بڑھا سکتا ہے۔تاہم، اگر سیسہ (Pb)، ٹن (Sn)، یا کیڈمیم (Cd) میں سے کوئی بھی ایلومینیم میں متعین مقدار سے زیادہ ہو جائے: زنک مرکب، سنکنرن ہو سکتا ہے۔یہ سنکنرن بے قاعدہ ہے، ایک خاص مدت کے بعد ہوتا ہے، اور خاص طور پر اعلی درجہ حرارت، زیادہ نمی والے ماحول میں واضح ہوتا ہے۔

پوسٹ ٹائم: مارچ-09-2023